|

| Magic Clock |

Cześć!

Pierwszy projekt jaki chciałbym zaprezentować należy do tych bardziej rozbudowanych. Pod koniec roku 2014 zobowiązałem się do naprawy dużego zegara wiszącego na ścianie mojej (obecnie) byłej szkoły ZSEE im. prof. M. T. Hubera w Szczecinie (dawne TME). W związku z przestarzałymi rozwiązaniami zastosowanymi w owym zegarze postanowiłem całkowicie zmodyfikować jego wnętrze. Mam nadzieję, że pomysł na jaki wpadłem przypadnie do gustu wszystkim oglądającym, w każdej pracy chodzi przecież o efekt ;)

Kiedy dostałem zegar oparty na diodach LED, wyglądał mniej więcej tak:

|

| Zdjęcie 1 |

Metalowa obudowa zespawana w kilku miejscach, elektronika zamontowana na płycie spienionej PCV oklejonej taśmą izolacyjną. Z obydwu stron otwory z gumowymi dławikami na przewody. Jaka przyczyna uszkodzenia? Około kilkudziesięciu diod z ponad kilkuset połączonych szeregowo w osobnych segmentach uległo przepaleniu, uszkodzone ścieżki, zerwane przewody, a w dodatku elektronika miała już swoje lata.

|

| Zdjęcie 2 |

Pomysł na renowację:

Obudowę metalową zostawić, pozbyć się taśmy, oczyścić środkową płytę, wyrzucić elektronikę, rozmontować "ósemki" z diodami. Na pustą i oczyszczoną płytę zamontować nowe diody z wbudowanym układem scalonym, które nadadzą "magiczności" zegarowi - WS2812B. Zaprojektować i maksymalnie uprościć elektronikę. Wprowadzić nowoczesne rozwiązanie jak np. synchronizacja czasu przez Wi-Fi, możliwość ustawienia kolorów świecenia przez użytkownika, ustawianie danych z poziomu urządzenia z androidem.

Mam już w głowie pomysł jak to będzie wyglądać, a taka właśnie idea jest pierwszym krokiem w tworzeniu projektu, a skoro ten już mam za sobą, pora postawić kolejny ;)

Planowanie:

Uważam, że zawsze warto poświęcić sporą ilość godzin na ten etap pracy. Jeżeli dobrze wszystko zaplanujemy, potem będzie szło nam jak z płatka. Tak więc, ołówek i kartka poszły w ruch - rozpisałem koncepcję, założenia, schemat blokowy, algorytm działania, spis zespołów elektronicznych, mechanicznych, itd...

Założenia:

- Wyświetlanie: czasu (godziny, minuty, sekundy), temperatury otoczenia (dodatkowo temp. wewnętrznej urządzenia), ciśnienia atmosferycznego;

- Komunikacja z zegarem przez: pilot podczerwieni, Wi-Fi;

- Sterowanie mocą natężenia światła w zależności od pory dnia - wykorzystanie fotorezystora;

- Różne tryby świecenia: możliwość ustawienia dowolnego koloru z palety RGB z interfejsu użytkownika, domyślne programy kolorów;

- Program sterujący na urządzenie z androidem zostanie napisany w języku Basic for Android (B4A);

- Program sterujący zegarem zostanie napisany w języku C dla mikrokontrolerów AVR (w środowisku Eclipse);

- Schematy zostaną stworzone w programie Cadsoft Egale;

- Zasilanie zegara oparte na zasilaczu komputerowym, tak aby całość zasilana była tylko jednym przewodem;

Rysunek poglądowy:

|

| Zdjęcie 3 |

Spis podzespołów elektronicznych:

- ATmega1248p-PU - mózg sterownika;

- Układ RTC (z ang. Real Time Clock) oparty na scalaku DS3231 - odczyt godziny, daty oraz temperatury wewnętrznej zegara;

- Diody WS2812B (tzw. Magic LED);

- Odbiornik IR TFMS5360 oraz pilot kodowany RC5 - komunikacja podczerwieni;

- Układ barometru BMP180 - odczyt ciśnienia;

- Układ termometru cyfrowego DS18B20 - odczyt temperatury otoczenia;

- Moduł elektroniczny ATNEL-WIFI232-T - synchronizacja czasu, komunikacja z użytkownikiem;

- Moduł elektroniczny ATB-PWR3 - przetwornica firmy atnel - stabilizacja napięcia układu centralnego na 5V;

- Antena 2,4 GHz - do modułu Wi-Fi;

- Fotorezystor - wykrywanie natężenia światła;

- Kwarc 18,432 MHz - taktowanie procesora;

- Złącze KANDA - możliwość podłączenia się programatorem;

- Stabilizator LM117-3,3V - niezbędny do obsługi BMP180;

- Tranzystory BSS138 - niezbędne do konwersji napięć z 5V na 3,3V do obsługi BMP180;

- Pomniejsze części elektroniczne min: rezystory, kondensatory, dławiki, tranzystory, diody;

Rodzaje komunikacji zastosowanej w Magic Clock:

- Magistrala I2C - DS3231 (wyjścia procesora: SCL, SDA);

- Komunikacja USART - Wi-Fi (wyjścia procesora: RX, TX);

- Komunikacja UART - możliwość podłączenia programatora USB (wyjścia procesora: MOSI, MISO, SCK, RESET);

Elementy mechaniczne:

- Biały styropian o grubości 5cm;

- Czarna farba do styropianu, klej do styropianu;

- Śruby, nakrętki, nakładki w ilościach hurtowych;

- Przewód w 3 kolorach do rozprowadzenia zasilania oraz sygnału;

- Płyta przyciemnionej plexi, satynowanej jednostronnie dla lepszego efektu;

Pozostałe części jak wstępny algorytm działania, czy schemat blokowy zaginęły w akcji podczas prac nad tworzeniem zegara. Wniosek stąd taki, że wypociny z papieru dobrze jest przerzucać do formy elektronicznej.

Z czystym sumieniem mogę powiedzieć, że po dobrych kilkunastu godzinach planowania, osiągnąłem solidną podstawę. Trzecim krokiem jest etap praktyczny, czyli projektowanie, rozmontowywanie, składanie, malowanie, cięcie, czyszczenie, lutowanie, programowanie... można by tak wymieniać ;)

Zacząłem od narysowania i przeniesienia do formatu .pdf wszystkich segmentów i kropek (Zdjęcie 3) tak, aby przybrały formę wyświetlacza 7-segmentowego. Do tego musiałem określić ile diod zużyję na segment i jakich wielkości będą płytki z diodami. Po udanym wymiarowaniu, rysowaniu i drukowaniu (w jednej ze Szczecińskich drukarni) otrzymałem "puzzle", to już mały przedsmaczek tego co powstanie ;)

|

| Zdjęcie 4 |

Po wstępnej przymiarce, trzeba było sformatować odpowiednio plik .pdf z "wyświetlaczem", tzn. podzielić na 7 bloków:

minus | ósemka | ósemka z kropką | dwukropek | ósemka | ósemka z kropką | dwie małe ósemki

Po wykonaniu odpowiednich wydruków, zabrałem się za wycinanie. Wszystkie bloki, poszczególne segmenty i kropki wycinałem za pomocą zwykłej linijki i noża do tapet. Nieco czasu zabrała mi ta czynność, ze względu na dużą ilość elementów, jednak w porównaniu do innych części pracy to był przyjemny spacerek ;)

|

| Zdjęcie 5 |

|

| Zdjęcie 6 |

W Atnelowskim warsztacie miałem do dyspozycji maszynę firmy PROXXON do wycinania styropianu. Duże bloki tego materiału zakupione w Castoramie, podzieliłem na kawałki o wymiarach wydrukowanych ósemek dużych, małych, dwukropka i pojedynczego minusa. Odpowiednio przyklejałem do styropianu wydruk za pomocą zwykłej taśmy, ostrożnie przewiercałem otwór i przekładałem przez niego, drut do cięcia od wypalarki (bloki były dużych rozmiarów i do obsługi urządzenia potrzebowałem pomocy jednej osoby).

|

| Zdjęcie 7 |

|

| Zdjęcie 8 |

|

| Zdjęcie 9 |

|

| Zdjęcie 10 |

Sporo czasu zajęło wycinanie (chociaż i tak w porównaniu do reszty to nadal był przyjemny spacerek :D). Niemal cała "kuźnia" wyglądała jakby nie było dachu i spadł śnieg! (no może troszkę przesadzam), ale mimo wszystko - dobra rada na przyszłość przy zabawie ze styropianem - odkurzacz to przyjaciel, nie wróg ;)

|

| Zdjęcie 11 |

Uważam, że połączone, wycięte, gołe :D bloczki bardzo ładnie się prezentują.

|

| Zdjęcie 12 |

To jeszcze nie koniec pracy ze styropianem, ale czas gonił, a elektronika jeszcze nie ruszona. Następny krok postawiłem w kierunku tworzenia schematu, i projektowania elektroniki.

Jako, że całkiem sprawnie poruszam się w Cadsoft Egale (jeżeli chcesz się szybko nauczyć jak sprawnie pracować z tym programem to na prawdę, gorąco polecam poradniki do eagle mirekk36), postanowiłem wykorzystać swoje umiejętności w celu stworzenia schematów oraz płytek PCB, aby następnie wysłać je do firmy zewnętrznej. Wytrawianie ręczne zajęło by mi od groma czasu, po za tym istniało duże ryzyko problemów z sygnałami na płytkach. Łącznie miałbym do wytrawienia 52 płytki...

Proces projektowania układów, a następnie dopieszczania i minimalizowania zajął mi znowu sporo czasu. Poniżej można zobaczyć schematy docelowe, oraz projekty PCB, które kilkanaście, jak nie kilkadziesiąt razy poprawiałem, sprawdzałem i pielęgnowałem przed wysłaniem do "płytkarni". Zamówienie złożyłem w Polskiej firmie MERKAR. Jestem zadowolony z usług tej firmy, wszystkie części przyszły w dobrym stanie. Pokusiłem się jeszcze o napisanie fragmentu kodu testowego, żeby zaświecić zielonymi paseczkami :)

|

| Zdjęcie 13 |

Wszystkie schematy z większą ilością elementów staram się robić w sposób (jak poniżej na zdjęciach) - estetyka też się liczy. Przejrzysty schemat bardzo przyjemnie się ogląda, łatwiej wyłapywać błędy, sprawdzać i edytować. Polecam estetycznie rysować schematy - to ułatwia pracę ;)

Pozostałe segmenty, jak kropka, czy duży segment, różnią się tylko ilością diod.

|

| Schemat segmentu małego - zdjęcie 15 |

Schemat płytki zasilania:

|

| Schemat płytki zasilania - zdjęcie 16 |

Opis techniczny schematu sterownika:

- Blok zasilania - 12V dochodzi na przetwornicę ATB-PWR3, która na wyjściu daje 5V. Dodatkowo podłączyłem przewlekaną diodę LED przez rezystor, by sygnalizowała czy zasilanie dochodzi do sterownika;

- Wyjścia sygnałowe - blok ISP CANDA, sprawne wykorzystanie UART (MOSI, MISO, SCK, RESET);

- Blok z odbiornikiem podczerwieni TFMS5360 wykorzystanie jednego pinu procesora ICP;

- dwie podstawki ATB-AIR pod dowolne moduły. W zegarze wykorzystuję tylko moduł Wi-Fi, po co miejsce na drugą podstawkę? W początkowych fazach projektu, myślałem nad zastosowaniem modułu Bluetooth, jednak zrezygnowałem, wolny slot zostawiłem jednak, jeżeli ktoś w przyszłości chciałby modyfikować zegar, ale też jest to opcja do debugowania ewentualnych błędów;

- Blok zasilania 3,3V - stabilizator LM1117 - 3,3V musiałem zastosować ze względu na wykorzystanie układu BMP180 (czujnik ciśnienia);

- Blok z układem barometru - BMP180 podłączony do magistrali I2C (sygnały SCL i SDA). Jako, że linie SCL i SDA są podłączone jednocześnie do układu RTC zasilanego z 5V, a BMP180 może być zasilany maksymalnie napięciem 3,3V musiałem dokonać prostej konwersji napięć za pomocą tranzystorów BSS138 (Jeżeli jesteś ciekawy jak działa ta konwersja, zapraszam do przeczytania artykułu ze strony mirekk36.blogspot.com);

- Blok RTC DS3231 - przykład prawidłowego podłączenia tego układu. Jako, że taktuję układ kwarcem zewnętrznym, nie wykorzystałem linii z wewnętrznym taktowaniem (32kHz). Z układu tego, pobieram również temperaturę wewnętrzną zegara;

- Na sam koniec, blok centralny - sercem układu jest ATmega1248p-PU. W bloku tym znajduję się również podłączony fotorezystor z dzielnikiem napięcia, podłączony do wyjścia ADC (z ang. analog to digital converet) uC, aby można było zrealizować funkcję dostosowania mocy oświetlenia w zależności od natężenia światła / pory dnia. Możecie również zauważyć pomniejszy blok z wentylatorem, niestety okazało się, że ze względu na mocowanie zegara nie mam jak zamontować wentylatora. Uświadomiłem sobie ten fakt dopiero po otrzymaniu i polutowaniu płytki sterownika(na szczęście to tylko 3 elementy). Przy każdym projekcie, jeżeli jest możliwość dorzucam kilka zwykłych diod LED do debugowania, niemal zawsze się przydają, docelowo są po prostu wyłączone;

Powiem

tak szczerze, powinienem był wziąć się za montowanie

obudowy, ale mając wycięty styropian i polutowane płytki... aż się

prosiło o zrobienie pierwszych testów. Prowizorycznie połączyłem

kilka pasków z diodami, sterownik, na to przyłożyłem styropian i

położyłem plexi, tak swoją drogą dobrze, że zdecydowałem się

na taki "mały skok w bok" bo okazało się, że posiadana

przeze mnie plexi mleczna, kompletnie nie nadaje się, do mojego

zegara, gdyż w słońcu, prawie w ogóle nie przepuszcza światła

od diodek. Zamówiłem do testów kilka innych rodzajów plexi, aż w

końcu trafiłem na tą "idealną" - dzięki, której w

pełnym słońcu widać co się dzieje na wyświetlaczu (przyciemniona, satynowana jednostronnie) ;)

|

| Zdjęcie 17 |

|

| Zdjęcie 18 |

|

| Zdjęcie 19 |

Zapraszam również do zobaczenia krótkiego filmiku prezentującego pierwsze testowe uruchomienie bloku zegara ;)

Jedna trzecia drogi za mną. Mam polutowane oraz sprawdzone płytki, wycięty styropian, i oczyszczoną obudowę (na samym początku pracy, jeszcze przed etapem planowania, rozmontowałem całą starą elektronikę, zdjąłem taśmę, umyłem płytę montażową i odkurzyłem obudowę). Nadeszła druga tura zabawy ze styropianem...

Najciekawsza... Najzabawniejsza... Najbardziej czadowa część projektu...

Oklejanie styropianu taśmą lustrzaną. Niestety sama taśma odpadała chwile po przyklejeniu do styropianu, tak też zmuszony byłem użyć specjalnego kleju do styropianów. Ponadto dla lepszego efektu pomalowałem bloki czarną farbą również specjalną do styropianu (akrylowa). Zdjęć z samego procesu wyklejania nie zrobiłem, a to chyba ze względu na ilość wdychanych chemicznych oparów podczas pracy. Jednak dzięki tej zabawie, udało mi się osiągnąć zamierzony efekt, mianowicie: wszystkie wyświetlane znaki można zobaczyć niemalże pod kątem 180 stopni, w dodatku światło o znacznie lepiej się rozprasza, dzięki czemu cyfry są o wiele lepiej widoczne.

|

| Zdjęcie 20 |

|

| Zdjęcie 21 |

Pora się w końcu wziąć za obudowę. Drobny problem jaki napotkałem podczas oczyszczania płyty do mocowania elektroniki - była ona mocno wygięta w miejscu gdzie był wcześniej transformator, tak więc przez kilka tygodni próbowałem ją bezskutecznie wyprostować, układając na stojaku, a w miejsce wygięcia, kładąc odpowiedni ciężar. Na szczęście znalazłem rozwiązanie tego problemu. Płyta była wygięta blisko jednej z jej bocznej krawędzi, a zaraz przy niej po wsunięciu do metalowej obudowy jest stelaż. Na tym stelażu wywierciłem kilka otworów i przykręciłem płaskowniki co na siłę wyprostowało mi wygiętą powierzchnię.

Płyta wyprostowana i umieszczona w obudowie. Przyszedł czas na wiercenie. Przykładając bloki styropianu zaznaczyłem miejsca segmentów, płytek z diodami oraz otworów montażowych.

|

| Zdjęcie 22 |

Po wywierceniu wszystkich otworów według wcześniej przygotowanego planu zacząłem rozkładać gąbkę, segmenty i wszystko przykręcać.

|

| Zdjęcie 23 |

|

| Zdjęcie 24 |

|

| Zdjęcie 25 |

|

| Zdjęcie 26 |

Tutaj popełniłem bardzo nieprzyjemny błąd, który kosztował mnie dodatkową pracę. Po zamontowaniu wszystkich segmentów, nasadzeniu styropianu i zaświeceniu wszystkich diod na biało (czyli max), same diody zaczęły wytwarzać ciepło (to jest normalne), jednak diody przylutowane były do płytek PCB, które zaczęły się jeszcze bardziej nagrzewać, a pod płytkami była... gąbka. Gąbka zaczęła się nagrzewać do tego stopnia, że zaczęła topić styropian. Ponadto gąbka nie była potrzebna, ponieważ po wsunięciu plexi styropian był i tak dociśnięty. Tak więc zaczęło się mozolne rozkręcanie wszystkich segmentów i usuwanie gąbki. Zanim jednak doszedłem do tego błędu, popełniłem sporo pracy...

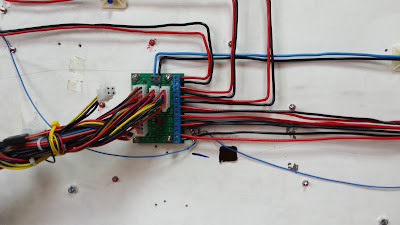

Przyszedł czas na rozprowadzenie przewodów, zarówno z przodu jak i z tyłu.

|

| Zdjęcie 27 |

|

| Zdjęcie 28 |

Zanim zabrałem się do mocowania przewodów z tyłu, wyciąłem otwór pod zasilacz, a następnie zamocowałem go (jak na zdjęciu), dodatkowo przykręciłem płytkę zasilania i moduł centralny.

|

| Zdjęcie 29 |

|

| Zdjęcie 30 |

|

| Zdjęcie 31 |

|

| Zdjęcie 32 |

Wystarczy już tylko podłączyć zasilanie i można wgrać jakiś programik. Jednak jak to bywa w życiu - nie wszystko od razu działa tak jak byśmy chcieli, a jak wiemy życie jest brutalne i tak na prawdę tutaj zaczęły się największe kłopoty. Nie wszystkie przewody dobrze stykały, kilka sztuk wadliwych diod (prawdopodobnie za długo podgrzane podczas lutowania), problemy z zasilaniem, spadki napięć... można by tak wymieniać. Prawdziwa walka zaczęła się dopiero teraz. Do boju ruszył oscyloskop, miernik, lutownica. Na początek wyrównałem masy wszystkich bloków (łącząc je). Kolejnym krokiem było, znalezienie wszystkich uszkodzonych diod, sprawdzenie wszystkich połączeń...

|

| Zdjęcie 33 |

|

| Zdjęcie 34 |

|

| Zdjęcie 35 |

Po kilku dniach zmagań udało się :)

|

| Zdjęcie 36 |

W tamtym czasie nie miałem jeszcze właściwej plexi, tylko kilka mniejszych testowych...

|

| Zdjęcie 37 |

|

| Zdjęcie 38 |

|

| Zdjęcie 39 |

|

| Zdjęcie 40 |

Kiedy przyszła plexi byłem zachwycony efektem jaki udało się uzyskać do tej pory.

|

| Zdjęcie 41 |

Kiedy rozpocząłem pracę nad kodem docelowym, zostawiłem z ciekawości zegar włączony na pełnej mocy na kilka dni. Wtedy właśnie zauważyłem problem opisany wyżej z gąbką. Zamiast pisać programu, musiałem rozłożyć konstrukcje, wyjąć gąbki i skręcić z powrotem.

|

| Zdjęcie 42 |

|

| Zdjęcie 43 |

|

| Zdjęcie 44 |

Po dokonaniu tego zabiegu, szczęśliwy złożyłem z powrotem obudowę i... Wyglądało na to, że diody znowu padły. Szczyt mojej frustracji był nieopisany. Ponownie musiałem zdjąć plexi, szukać oscyloskopem wadliwych diod, wymieniać. Kiedy udało się i wszystko zaczęło działać, zrobiłem sobie kilka dni przerwy od projektu. Po powrocie dalej wszystko działało. Jednak kiedy rozmawiałem z kolegą, jeden z nas gestykulował rękami... Kiedy tak machnął lekko obok plexi... Wszystkie diody zaświeciły jakby piekielny ogień zawładnął ich procesorkami, rozbłyskały na wszystkie możliwe kolory, wszystkie bez wyjątku, przez kilka sekund i zgasły. Zjawisko piękne, a zaraz straszliwe. Załamałem się.

Na całe szczęście po restarcie zasilania, połowa ruszyła. Prawdopodobnie kilka diod się przepaliło. Doszedłem do wniosku, że tak nie może być, coś jest solidnie nie tak. Myśląc i myśląc, znalazłem źródło problemów - wyładowanie elektrostatyczne.

Po nałożeniu styropianu na wkręty, dociśnięciu go do płytek, wsuwam plexi (bardzo duża powierzchnia). Następnie włączam zasilanie i czekam... Nic się nie dzieje. Wystarczyło lekko przejechać ręką nad plexi i nastąpiła katastrofa.

Nie ma problemu nie do rozwiązania. Szybko do głowy wpadło kilka pomysłów (kilka trafionych pomysłów :)). Mianowicie: wyrównałem wszystkie sygnały masowe, dodatkowo podłączyłem masę do obudowy, a ponadto zamocowałem druciki połączone z masą, które bezpośrednio dotykały i styropianu i plexi.

|

| Zdjęcie 45 |

|

| Zdjęcie 46 |

|

| Zdjęcie 47 |

|

| Zdjęcie 48 |

|

| Zdjęcie 49 |

|

| Zdjęcie 50 |

|

| Zdjęcie 51 |

Po tym leczeniu, pacjent zegar przestał miewać złe objawy wyładowań elektrostatycznych. Kilka dni działania na pełnej mocy, a nawet machanie rękami i nogami... Nic nie zakłóciło pracy ;)

Przyszedł moment na pisanie programu. Czas jaki poświęciłem na kodowanie był mniej więcej proporcjonalny do czasu tworzenia obudowy, łączenia elementów, lutowania, klejenia, wiercenia, napraw usterek... Czyli długo. Poniżej kilka zdjęć z etapu prac programistycznych.

|

| Zdjęcie 52 |

|

| Zdjęcie 53 |

|

| Zdjęcie 54 |

|

| Zdjęcie 55 |

Program główny w C został ukończony. Wszystko działało tak jak to zaplanowałem na początku. Jednak to jeszcze nie koniec pracy, aczkolwiek widać już finisz :)

Pozostała mi do napisania aplikacja na telefon. Zanim przystąpiłem do pisania programu na androida, przygotowałem sobie w C obsługę modułu Wi-Fi, tak abym podczas pisania aplikacji, przygotował się do odbierania danych i wysyłania ich do zegara. Poniżej zamieszczam zdjęcia z aplikacji, chciałbym napomnieć, że jest to mój pierwszy w życiu bardziej skomplikowany programik napisany w tym języku.

|

| Zdjęcie 56 |

|

| Zdjęcie 57 |

|

| Zdjęcie 58 |

W przyszłości będę musiał popracować nad szatą graficzną, jednak tym razem zależało mi na funkcjonalności i przejrzystości aplikacji - moim zdaniem udało się. Jeśli chodzi o sprawę techniczną, odnośnie komunikacji przez Wi-Fi, to:

Moduł Wi-Fi na podstawce Atnel-Air skonfigurowany jest w tryb AP-STA. Dzięki czemu bez problemu można się do niego zawsze podłączyć (o ile nie padnie zasilanie). Więcej informacji na temat konfigurowania, podłączania i programowania tych modułów znajdziecie tutaj, w poradniku wideo mirekk36: WIFI - RES232 - ATNEL - Part 01

Koniec końców przyszedł czas na przewiezienie projektu z mojej "kuchni" na miejsce docelowe. W kilka osób całkiem sprawnie uporaliśmy się z zamontowaniem zegarka, zapraszam do obejrzenia materiału wideo, który przedstawia całą operację ;)

Na sam koniec chciałbym podać wam kilka linków do kursów, książek, poradników, oraz forów z jakich korzystałem podczas pracy nad projektem. Jestem zadowolony z mojego zegara, a dodatkowo na prawdę szczęśliwy z wiedzy jaką zdobyłem.

Nauka języka C z książki: mikrokontrolery AVR język C - podstawy programowania

Obsługa Magic Led: WS2812 - MagicLED - Part 01

Obsługa Wi-Fi: WIFI - RS232 - ATNEL - Part 01

Nauka pracy w Eaglu: KURS EAGLE part 01

Pisanie programu w B4A: Basic4Android kurs - part 01

Forum B4A: forum b4a

Forum Atnel: forum atnel

Zapraszam gorąco do komentowania i zadawania pytań, zarówno na youtubie, meilu i poniżej w komentarzach ;)

Jak trzyma się zegar?

- aktualizacja z dnia 06.01.2016r -

- aktualizacja z dnia 06.01.2016r -

Zegar przetrwał wyjątkowo gorące lato 2015 i jak na razie początek mroźnej, lecz bez śniegowej póki co zimy. Do tej pory tylko raz serwisowałem zegar, wymieniając przepalone diody, około września 2015. Jednak co jakiś czas dostaję informację, że niektóre segmenty zegara zawieszają się, a czasem po kilku godzinach, lub co gorsze dniach odwieszają się i działają poprawnie. Przyczyną prawdopodobnie nie są same diody, lecz problem z zasilaniem. Mam już plan jak temu zaradzić. W styczniu 2016 udam się na serwisowanie, zresetuję cały blok zasilania, wymienię przepalone diody (jeśli takowe będą), następnie zamontuję w skrzynce z transformatorem zwyczajny wyłącznik programowy i ustawię, na całkowity reset zasilania na kilka minut, o np. 1 w nocy. Prawdopodobnie występują co jakiś czas "dziwne skoki" zasilania, które czasem znacząco wpływają na diody. Resetowanie zegara co noc, powinno wyeliminować problem.

- aktualizacja z dnia 22.01.2016r -

Naprawa zostanie przełożona na luty ze względu na nadchodzącą sesję, a dodatkowo "opiekun" projektu z ZSEE jest zawalony ważniejszą pracą. Jednak udało się znaleźć główną przyczynę problemu... Zegar został nie do końca dobrze podłączony. Niestety skrzynka z transformatorem ma już swoje lata i nie ma w niej prawidłowego uziemienia - stare standardy elektryczne, tzn. przewód neutralny i ochronny zostały ze sobą skręcone i razem podpięte, a czasem (jak widać dość często) pojawia się napięcie ze strony uziemienia, które przyczynia się do "zacinania diod". Przy najbliższej naprawie, na pewno zamontuję wyłącznik programowy, a mam nadzieję, że "opiekun projektu" zrobi wszystko co w jego mocy, by odpowiednio uziemić zegar.

- aktualizacja z dnia 09.03.2017r -

Od dłuższego czasu zegar jest wyłączony, ze względu na niepoprawne działanie. Na szczęście odkryłem (prawdopodobnie) główną przyczynę problemu. Nie jest nią, tak jak wcześniej mi się wydawało - przestarzała instalacja elektryczna, a zastosowane w zegarze (w każdym segmencie z diodami) złączki SMD, które stanowią most dla "przepływających sygnałów". Konkretnie chodzi o to, że pod wpływem temperatur cyna, którą złączki zostały przylutowane do płytek (a wszystkie płytki są połączone przewodami) - zaśniedziała, a przewody razem ze złączkami odskoczyły nieco w górę. Przed całkowitym "odskoczeniem" od płytek przewodów chroni warstwa styropianu, która dociska przewody do polutowanych padów. Dlatego też zegar czasem nie działał, a czasem działał (przez to mogły przepalać się diody). Wszystko zależało od docisku urwanych przewodów do padów. Już niedługo biorę lutownicę w dłoń i ruszam do ZSEE, zająć się poważną konserwacją zegarka. Myślę, że zabieg pozbycia się wszystkich złączek i przylutowania przewodów "na żywca" do płytek będzie wystarczający do dalszego, poprawnego funkcjonowania zegara ;)

- aktualizacja z dnia 22.01.2016r -

Naprawa zostanie przełożona na luty ze względu na nadchodzącą sesję, a dodatkowo "opiekun" projektu z ZSEE jest zawalony ważniejszą pracą. Jednak udało się znaleźć główną przyczynę problemu... Zegar został nie do końca dobrze podłączony. Niestety skrzynka z transformatorem ma już swoje lata i nie ma w niej prawidłowego uziemienia - stare standardy elektryczne, tzn. przewód neutralny i ochronny zostały ze sobą skręcone i razem podpięte, a czasem (jak widać dość często) pojawia się napięcie ze strony uziemienia, które przyczynia się do "zacinania diod". Przy najbliższej naprawie, na pewno zamontuję wyłącznik programowy, a mam nadzieję, że "opiekun projektu" zrobi wszystko co w jego mocy, by odpowiednio uziemić zegar.

- aktualizacja z dnia 09.03.2017r -

Od dłuższego czasu zegar jest wyłączony, ze względu na niepoprawne działanie. Na szczęście odkryłem (prawdopodobnie) główną przyczynę problemu. Nie jest nią, tak jak wcześniej mi się wydawało - przestarzała instalacja elektryczna, a zastosowane w zegarze (w każdym segmencie z diodami) złączki SMD, które stanowią most dla "przepływających sygnałów". Konkretnie chodzi o to, że pod wpływem temperatur cyna, którą złączki zostały przylutowane do płytek (a wszystkie płytki są połączone przewodami) - zaśniedziała, a przewody razem ze złączkami odskoczyły nieco w górę. Przed całkowitym "odskoczeniem" od płytek przewodów chroni warstwa styropianu, która dociska przewody do polutowanych padów. Dlatego też zegar czasem nie działał, a czasem działał (przez to mogły przepalać się diody). Wszystko zależało od docisku urwanych przewodów do padów. Już niedługo biorę lutownicę w dłoń i ruszam do ZSEE, zająć się poważną konserwacją zegarka. Myślę, że zabieg pozbycia się wszystkich złączek i przylutowania przewodów "na żywca" do płytek będzie wystarczający do dalszego, poprawnego funkcjonowania zegara ;)

Może bliska obecność trakcji tramwajowej ma jakiś wpływ na pojawianie się usterek i błędów. Obudowę byłoby dobrze uziemić. Może jakiś porządny filtr z prawdziwego zdarzenia na wejściu zasilania, może nawlec filtry ferrytowe na kable które zasilają bezpośrednio diody - to prosty zabieg. Może pod pleksi dać jakąś folię przewodzącą lub siatki takie też są, tyle że gorzej wyglądają - wspomogły by one pracę Twoich drucików-wąsików i chroniłyby od tej strony przed polami EM. Fajny zegar, dobrze jakby powisiał ładne parę lat!:) Przydałby się taki drugi, to by łatwiej było testować.

OdpowiedzUsuńPowodzenia!:)

pozdrawiam,

Wojtek (zoom)

Dzięki za ciekawe pomysły, rozważę zamontowanie jakiegoś filtru ferrytowego, może nawet przy najbliższej konserwacji ;)

UsuńA za sam projekt, to po prostu wielki szacun!

OdpowiedzUsuńNawet sobie nie potrafię wyobrazić ile było z tym roboty, ale jak czytałem to się wcale nie dziwię. Nieraz człowiek dwa przyciski z uartem chce obsłużyć i ile się przy tym włosów z głowy narwie... A tu tyle zagadnień na raz, świetna robota!

Jakieś plany na kolejny projekt i przy okazji wpisy?

pozdrawiam!

Wojtek

Jak tylko przebrnę przez pierwsze egzaminy w sesji, to zacznę wrzucać nowe artykuły ;)

UsuńNa pojawianie się dużych napięć statycznych ma wpływ wilgotność powietrza w pomieszczeniach. Gdy temperatury spadają znacznie poniżej zera w pomieszczeniach ogrzewanych wilgotność ma ok. 20% a wtedy wystarczy zdjąć sweter lub przejechać dłonią po np pleksi i generujemy miliony Volt. Nawet nasze ruchy generują te napięcia. Sytuacja znika przy wyższych temperaturach zewnętrznych gdy wilgotność w pomieszczeniach przekroczy 30, 40%.

OdpowiedzUsuńGdy na izolatorze jakim jest pleksi gromadzą się znaczne ładunki są one "wsysane" przez przewody zasilające diody, pojawiają się na diodach napięcia wyższe od dopuszczalnych i niszczą je. Prawdopodobnie sytuację może poprawić ekranowanie przewodów pod pleksą połączone z blaszkami ekranującymi pod diodami. Ekrany trzeba by uziemić (połączyć z przewodem ochronnym PE). Drugie co mi przychodzi do głowy to zastosowanie ekranu pomiędzy pleksą a diodami z uziemionej, przezroczystej, przewodzącej folii. Koraliki ferrytowe to zupełnie inny temat a tutaj trzeba zagrożone urządzenie odseparować bądź to przez indywidualny ekran albo przez ekran płaski pomiędzy tym co stanowi zagrożenie czyli pleksą a elektroniką.

Pozdrawiam.

Minicz

Projekt super, ciekawe czy zastosowanie materiału o większej gęstości niż styropian by coś pomogło, np, styroduru. Możesz zdradzić gdzie można dostać taką pleksę ciemną satynowaną jednostronnie? Znalazłem takie ale bezbarwne, nie przyciemniane. Myślałem żeby taką okleić folią do przyciemniania szyb w samochodach, jakąś lekką np. 60%.

OdpowiedzUsuńW internecie znalazłem jakąś firmę (niestety nie pamiętam nazwy), w której można było zamówić różnego rodzaju plexi. Skontaktowałem się telefonicznie i wytłumaczyłem fachowcowi o co mi chodzi. Nie było żadnego problemu z wytworzeniem takiego kawałka plexi, "zmatowiałego" z jednej strony, satynowanego ;) Wydaje mi się, że każdy zakład, który zajmuje się sprzedażą, czy obróbką tworzyw sztucznych będzie w stanie zrobić coś takiego.

Usuń